lerail.com

29

'20

Written on Modified on

Des pièces lourdes désormais imprimées en 3D chez Deutsche Bahn

L’impression 3D n’est pas nouvelle pour la Deutsche Bahn. La compagnie publique ferroviaire allemande a en effet commencé à utiliser une imprimante 3D en 2015. Depuis, elle a imprimé près de 7.000 pièces détachées. La DB est le premier opérateur a avoir effectué une certification de l’impression 3D, octroyée par le TÜV SÜD, l’un des principaux organismes de certification dans ce domaine.

De grands développements

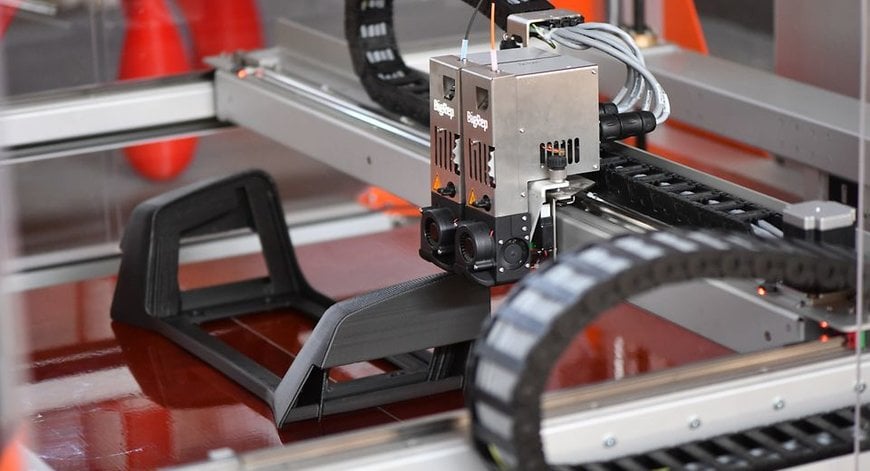

Jusqu’à récemment, l’impression 3D semblait ne concerner que des pièces légères en plastiques. L’évolution des technologies d’impression 3D a permit de développer toute une gamme de filaments plastiques hautes performances qui présentent des caractéristiques mécaniques similaires aux métaux. Il existe plusieurs types de matériaux hautes performances qu’on distingue par famille, comme celle des polyaryléthercétones (PAEK) ou encore des polyétherimides (PEI).

Mais les choses évoluent rapidement. L’impression 3D en métal est désormais disponible. Depuis plusieurs années, la technologie du Metal binder jetting, ou injection de liant sur lit de poudre, connaît un développement important. Le procédé est aujourd’hui utilisé par les plus gros acteurs de la fabrication additive métallique. Si l’impression 3D en métal utilise aujourd’hui principalement des technologies de fusion laser sur lit de poudre ou de fusion par faisceau d’électrons, de nombreuses autres technologies sont en train d’émerger, explique le webzine Technique de l’Ingénieur.

Il ne faut cependant pas confondre l’impression 3D avec l’usinage, aussi sophistiquée soit-elle. La principale différence est que l’impression 3D est une forme de fabrication additive, tandis que l’usinage est soustractive. L’usinage commence toujours par un bloc de matériau (appelé ébauche) qu’elle découpe pour créer une pièce finie. Cela produit fatalement de nombreux déchets. La réduction des déchets entre parfaitement dans une politique globale écologique et l’impression 3D peut répondre à ces défis. Mais bien entendu, derrière cela il y a surtout de nombreux avantages financiers.

Aujourd’hui, le marché de la fabrication additive métallique mondial dépasse toutes les prévisions de croissance. Or ce marché intéresse fortement les chemins de fer, qui sont parmi les plus gros consommateurs de métal dans le monde industriel.

Des délais de livraison plus courts, moins de déchets de production, les avantages sont nombreux. Le délai de livraison et d’attente des pièces spéciales lourdes pour l’entretien des véhicules pouvait prendre jusqu’à 24 mois auparavant. Les nouveaux processus d’impression ont considérablement réduit ce timing. « Grâce à la percée de l’impression en métal, nous pouvons désormais progressivement garantir un approvisionnement plus rapide en pièces détachées et nos trains reprennent rapidement la route » explique Sabina Jeschke, membre du conseil d’administration de la DB pour la numérisation et la technologie. « L’objectif est de disposer d’environ 10.000 pièces de rechange différentes disponibles en impression 3D d’ici 2021 ».

Le processus permet non seulement d’économiser du temps, mais aussi des matières premières, car les pièces de rechange ne doivent plus être stockées en grande quantité, mais peuvent être fabriquées si nécessaire. La Deutsche Bahn déclare que cela minimise les déchets de production, réduit les stocks et élimine de nombreux transports. La fabrication additive contribue ainsi à la protection de l’environnement.

Une autre motivation est qu’après 20 ans, les pièces de rechange ne sont tout simplement plus fabriquées. Certains appareillages sont d’ailleurs obsolètes, comme tout ce qui concerne l’électricité. Au fil du temps, l’usure et la fragilité standard affaiblissent progressivement les pièces moulées par injection, ce qui signifie qu’elles doivent être remplacées tous les 10 à 15 ans. Les véhicules ferroviaires sont conçus pour avoir une durée de vie de plus de 25 ans, mais il n’est pas rare qu’un train reste en service pendant 40 à 50 ans, voire plus dans des cas exceptionnels. L’impression 3D permet de refaire des pièces qu’on ne trouve plus.

Le processus d’impression 3D est utilisé pour créer des objets tridimensionnels en appliquant et en solidifiant le matériau en couches minces. Il existe deux processus couramment utilisés :

- L’impression 3D par dépôt de matière fondue sous le nom de FDM ou Fused Deposition Modeling. C’est un procédé qui utilise un filament continu d’un matériau thermoplastique. La tête d’impression est déplacée sous contrôle informatique pour définir la forme imprimée et dessine l’objet par différentes couches avec un matériau liquide.

- Le processus de lit de poudre est traité à partir de la matière première sous forme… de poudre. Les couches individuelles sont chacune constituées d’une pincée de poudre. Dans le cas des plastiques tels que le polyamide ou des métaux tels que l’acier et le titane, un laser fond ou chauffe les granulés de poudre individuels avec une précision extrême. Dans le jargon technique, ces processus sont appelés fusion laser sélective (SLM) et frittage laser sélectif (SLS).

Pour qu’une pièce de rechange puisse être produite par un simple bouton, la DB crée des modèles de construction pour l’impression 3D à partir de dessins existants ou d’objets numérisés. La DB peut produire des composants pesant plus de 17 kilos et adaptés même aux trains ICE. L’impression prend environ une heure pour un porte-manteau ou deux jours pour une boîte à câbles. Cela signifie que cette méthode de production est particulièrement adaptée aux productions individuelles, mais qu’elle devient dès lors non rentable à partir de plus de 100 pièces.

L’impression 3D est également testée dans les gares : des panneaux de main courante en braille permettent aux personnes mal voyante de se repérer plus facilement dans les gares.

Partenariat et formation professionnelle

Au lieu de mettre en place elles-mêmes des centaines d’imprimantes 3D coûteuses, la Deutsche Bahn s’appuie sur un partenariat avec le réseau Mobility goes Additive . Plus de 40 entreprises – dont des universités mais aussi des start-ups -, se sont réunies pour stimuler ensemble les innovations en imprimante 3D. Des fabricants d’imprimantes et des prestataires de services d’impression, tout comme Siemens et d’autres partenaires, font aussi partie de ce partenariat.

Mobility goes Additive (MGA) a obtenu en décembre 2019 une première approbation pour l’utilisation d’une pièce de suspension de frein fabriquée par impression 3D. Cette pièce très lourde est maintenant utilisée sur le Hamburger Hochbahn.

L’organisme BOStrab, responsable de la réglementation fédérale allemande sur la construction et l’exploitation des systèmes de transport par train léger sur rail, a également participé à l’approbation de la pièce imprimée en 3D. À la suite de cette mise en service, une norme pour les futures approbations sera développée par BOStrab pour accroître l’application des composants et pièces de rechange imprimés en 3D dans le secteur ferroviaire.

La DB intègre également l’impression 3D dans la formation professionnelle pour la première fois. Les quelque 200 jeunes professionnels qui commencent leur apprentissage dans l’un des douze grands ateliers de maintenance en septembre 2019 fabriqueront à l’avenir des pièces en utilisant le processus d’impression 3D. La formation commerciale et technique n’ayant pas encore pris en compte l’impression 3D, la Deutsche Bahn a développé son propre programme de formation à sa sauce.

Normes et sécurité

Il est évident que l’impression 3D doit faire l’objet d’un cadre normatif et légal exigeant. L’impression 3D s’est développée rapidement ces dernières années et son potentiel d’innovation technologique comporte des aspects cachés avec des risques pour la sécurité, pour les droits de propriété intellectuelle, pour l’éthique criminelle et humaine. Il faudra être attentif aux pièces 3D “piratées”, sans normes de qualité, comme on en voit dans le secteur de l’automobile. Au niveau des normes, il parait évident que chaque pièce fabriquée en 3D devra obtenir au minimum les mêmes critères de durabilité, d’usure et de qualité que la même pièce originale sortie d’usine.

L’impression 3D comporte un potentiel de développement considérable qui permet d’aider les entreprises ferroviaires à fournir des trains plus fiables, plus rapidement. Eviter des trains annulés ou qui encombrent les ateliers, c’est aussi un critère important pour promouvoir une politique modale. Des trains qui restent le moins possible en atelier, ce sont aussi des actifs qui rapportent plus d’argent…

Source: Mediarail