lerail.com

27

'19

Written on Modified on

Des pièces imprimées en 3D dans les trains des pays germanophones

En se baladant dans les allées du Formnext 2019, on ne pouvait pas passer à côté du stand de Stratasys qui présentait notamment des cas d’applications concrets avec Angel Trains ou Bombardier Transport. La technologie d’extrusion du fabricant permet en effet de répondre à des exigences du secteur ferroviaire – on vous avait d’ailleurs présenté les pièces imprimées en 3D installées avec succès dans certains trains britanniques. Cette fois-ci c’est en Allemagne que nous partons, au siège social de Bombardier qui a utilisé l’impression 3D et des thermoplastiques hautes performances pour fabriquer des pièces détachées, prototypes fonctionnels et des composants personnalisés

Réduire les temps de production grâce à la fabrication additive

L’entreprise Bombardier a donc investi dans une machine F900, une solution industrielle qui propose un volume d’impression très généreux de 914,4 x 609,6 x 914,4 mm et est compatible avec la résine ULTEM™ 9085, un matériau hautes performances qui présente de très bons résultats aux tests inflammabilité, fumée et toxicité (FST). Il est également intéressant pour son ratio résistance/poids : plus léger que le métal, il a une très bonne solidité. André Bialoscek, chef de l’intégration physique des voitures, Bombardier Transport Hennigsdorf explique : “Notre objectif pendant le processus de développement de nouveaux trains est d’accélérer la production de pièces spécifiques à un projet et dont la conception prend un certain temps. Tout en accélérant la production, nous devons veiller à maintenir la fonctionnalité, la sécurité et la répétabilité totales. Notre imprimante 3D F900 nous permet d’y parvenir, et elle a bouleversé le fonctionnement de notre département. Les connaissances ainsi acquises seront ensuite transmises à nos fournisseurs en cas de production en série.”

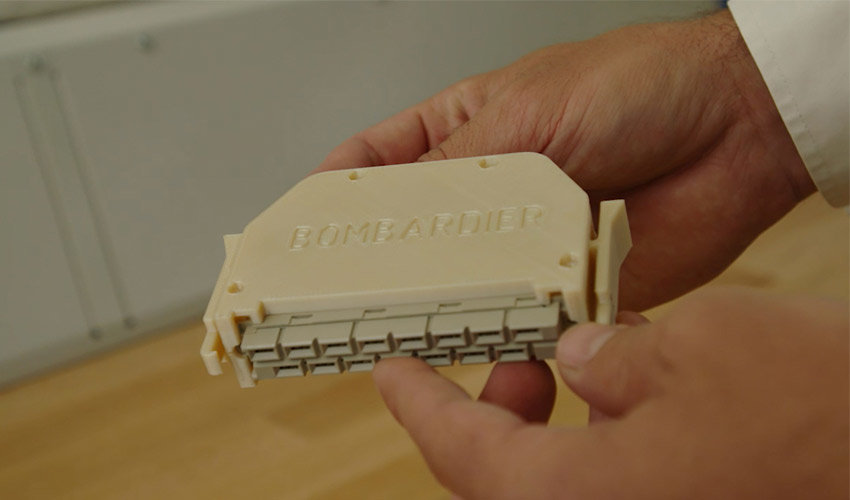

Pour l’instant, Bombardier Transport a imprimé en 3D un système de ventilation sur-mesure pour un prototype de train électrique. En se tournant vers leur machine Stratasys, le groupe a pu réduire les délais de fabrication et surtout obtenir une pièce conforme à leurs exigences. Cette structure assez imposante en taille est toutefois très légère grâce à l’utilisation d’ULTEM. André Bialoscek ajoute : “Nous avons pu ramener le temps de production de quatre mois à environ quatre semaines. Cela représente un gain de temps de près de 77 %. C’est vraiment révolutionnaire pour notre département, et cela démontre notre capacité à produire certaines pièces à la demande selon nos exigences, sans affronter de longs délais de production et sans compromis sur la qualité des matériaux. De plus, les pièces peuvent maintenant être remplacées beaucoup plus rapidement lors de l’entretien des trains plus anciens.” Le groupe a également conçu plusieurs composants internes pour ses trains comme des connecteurs.

L’objectif de Bombardier Transport est de développer tout un stock numérique de pièces détachées afin de pouvoir les imprimer à la demande, et ce, quelle que soit la pièce ou l’âge du train en question. Le groupe explique qu’il s’intéresse également à la technologie PolyJet pour concevoir des prototypes ultra-réalistes et ainsi réduire toutes les étapes de conception.

www.3dnatives.com/ Mélanie R.